Stopy magnezu charakteryzują się niższą odpornością korozyjną, dlatego też, w niektórych zastosowaniach aplikacyjnych niezbędne jest nałożenie powłoki zabezpieczającej przed nadmiernych utlenianiem. Z dostępnych technik nanoszenia powłok antykorozyjnych na stopach magnezu, utlenianie plazmowe (ang. plasma electrolytic oxidation) umożliwia osiągnięcie najlepszych parametrów odporności korozyjnej jak również charakteryzuje się zwiększoną twardością oraz estetycznym wyglądem.

Stopy magnezu charakteryzują się niższą odpornością korozyjną, dlatego też, w niektórych zastosowaniach aplikacyjnych niezbędne jest nałożenie powłoki zabezpieczającej przed nadmiernych utlenianiem. Z dostępnych technik nanoszenia powłok antykorozyjnych na stopach magnezu, utlenianie plazmowe (ang. plasma electrolytic oxidation) umożliwia osiągnięcie najlepszych parametrów odporności korozyjnej jak również charakteryzuje się zwiększoną twardością oraz estetycznym wyglądem.

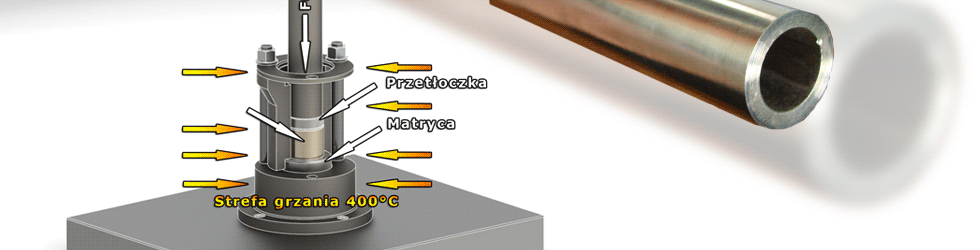

Metoda utleniania mikroplazmowego została opracowana już w połowie ubiegłego wieku, ale większe zainteresowanie zyskała w latach osiemdziesiątych. Na początku zastosowanie znalazła w przemyśle lotniczym, gdzie używana jest do pokrywania lekkich stopów magnezu. Obecnie jest jednym z zalecanych procesów elektrochemicznej obróbki powierzchni ze względu na niestosowanie toksycznych związków czy stężonych kwasów. Dzięki wytworzeniu warstwy konwersyjnej uzyskuje się bardzo szczelne, doskonale przyczepne do podłoża i odporne korozyjnie powłoki. Warstwa staje się integralną częścią materiału bazowego i wykazuje właściwości dielektryczne. Magnez, aluminium, tytan i ich stopy to materiały, które można pokrywać metodą PEO. Podczas przyrostu powłoki 50% materiału warstwy tworzy się z elektrolitu, a kolejne 50% z materiału podłoża. Uzyskane powierzchnie są porowate, dzięki temu idealnie nadają się do dalszej obróbki malarskiej. Po metodzie utleniania jarzeniowego powłokę można uszczelnić chemicznie, co nadaje jej jeszcze lepsze właściwości fizykochemiczne.

Odporność korozyjna w mgle solnej:

magnez – podwyższa odporność korozyjną od 500 do 1000 godzin

aluminium – powyżej 2000 godzin

Twardość powłoki:

magnez – od 300 HV do 600 HV – w zależności od grubości

aluminium – 3 krotne wyższa twardość niż uzyskana poprzez anodowanie twarde, czyli do 2000 HV

Odporność na ścieranie i zarysowania:

Powłoki cechują się lepszą odpornością na ścieranie niż w przypadku twardego anodowania, bezprądowego niklowania czy napylania ceramiką poprzez połączenie twardości i odkształcalności warstwy. Cechują się doskonałą przyczepnością do podłoża i dużym udziałem faz krystalicznych AL2O3. Dodatkowo możemy wprowadzać do powłoki cząstki twarde, lub poprawiające smarność powłoki

Odporność na podwyższoną temperaturę:

Powłoki nie zmieniają swoich właściwości do 500°C, są bardzo stabilne nawet do punktu mięknięcia podłoża

Grubość powłoki:

Dla magnezu i aluminium standardowo do 50 mikrometrów, jednak możliwe jest uzyskanie grubości nawet do 200 mikrometrów

Zastosowanie:

Metodą PEO można pokrywać wszystkie stopy aluminium, magnezu czy tytanu. Posiadamy technologię obróbki stopów Al-Si. Proces PEO stosuje się w przemyśle lotniczym, samochodowym, maszynowym, chemicznym a nawet zbrojeniowym. Nie ma ograniczeń co do kształtu elementów. Mogą to być skomplikowane odlewy, profile, blachy, rury czy kable.

Ochrona środowiska:

Dla nas ochrona środowiska jest priorytetowa. Powłoki są otrzymywane z alkalicznych roztworów, gdzie stężenie składników jest bardzo niskie. Roztwory nie zawierają metali ciężkich takich jak chrom ani żadnych toksycznych związków.