Magnez i jego stopy znajdują coraz szersze zastosowanie w wielu obszarach przemysłu ale również w różnego rodzaju sprzęcie używanym przez prawie każdego z nas. Ze względu na wysokie właściwości wytrzymałościowe w stosunku do gęstości materiału, doskonałą podatność na obróbkę mechaniczną i relatywnie niski koszt wytworzenia pojedynczego produktu, stopy magnezu będą znajdować coraz szersze zastosowanie. Gęstość czystego magnezu wynosi zaledwie 1.74g/cm3 i jest to jeden z najlżejszych pierwiastków metalicznych wykorzystywany w technice jako materiał konstrukcyjny. Natomiast stopy magnezu mają gęstość na poziomie od 1.75 do 1.85 grama na centymetr sześcienny. Aluminium i stopy na bazie aluminium mają gęstość w przedziale 2.5-3.0g/cm3 a w przypadku żelaza gęstość wynosi aż około 7.8g/cm3. Z tego względu stopy magnezu szczególnie nadają się na elementy pojazdów, sprzętu przenośnego oraz w innych zastosowaniach tam gdzie masa wyrobu decyduje o wysokości kosztów użytkowania. Zmniejszona inercja redukuje np. zużycie paliwa, ale również ma bezpośredni wpływ na bezpieczeństwo np. w przypadku nagłego hamowania pojazdu przy zmniejszonej masie, droga hamowania również ulegnie znacznemu skróceniu.

Magnez i jego stopy znajdują coraz szersze zastosowanie w wielu obszarach przemysłu ale również w różnego rodzaju sprzęcie używanym przez prawie każdego z nas. Ze względu na wysokie właściwości wytrzymałościowe w stosunku do gęstości materiału, doskonałą podatność na obróbkę mechaniczną i relatywnie niski koszt wytworzenia pojedynczego produktu, stopy magnezu będą znajdować coraz szersze zastosowanie. Gęstość czystego magnezu wynosi zaledwie 1.74g/cm3 i jest to jeden z najlżejszych pierwiastków metalicznych wykorzystywany w technice jako materiał konstrukcyjny. Natomiast stopy magnezu mają gęstość na poziomie od 1.75 do 1.85 grama na centymetr sześcienny. Aluminium i stopy na bazie aluminium mają gęstość w przedziale 2.5-3.0g/cm3 a w przypadku żelaza gęstość wynosi aż około 7.8g/cm3. Z tego względu stopy magnezu szczególnie nadają się na elementy pojazdów, sprzętu przenośnego oraz w innych zastosowaniach tam gdzie masa wyrobu decyduje o wysokości kosztów użytkowania. Zmniejszona inercja redukuje np. zużycie paliwa, ale również ma bezpośredni wpływ na bezpieczeństwo np. w przypadku nagłego hamowania pojazdu przy zmniejszonej masie, droga hamowania również ulegnie znacznemu skróceniu.

Właściwości stopów magnezu

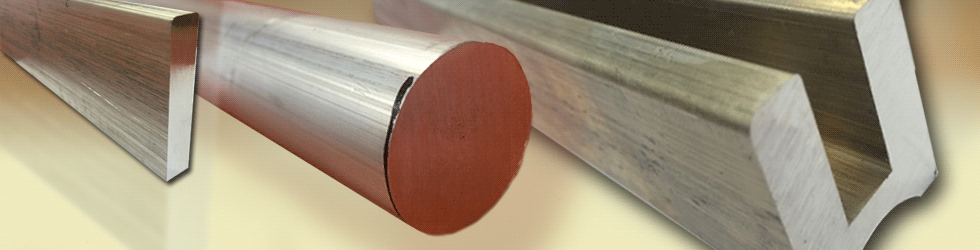

Magnez i stopy magnezu oferowane są praktycznie we wszystkich formach tak jak inne metale i stopy dostępne na rynku. Magnez o czystości technicznej 99.8% dostarczany jest w postaci gąsek do przetopienia jak również dostępny jest w postaci proszków, taśm, drutu lub wyciskanych na gorąco prętów. Stopy magnezu najczęściej oferowane są także w gąskach o standardowym i znormowanym kształcie.

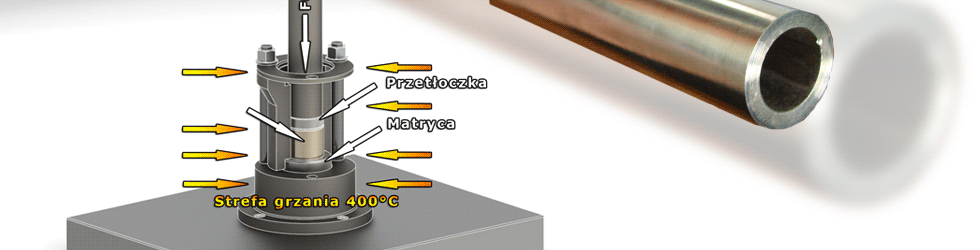

Stopy magnezu najczęściej przetwarzane są metodami ciekło-fazowymi (odlewanie) lub przerabiane na gorąco plastycznie - np. wyciskanie, walcowanie. Elementy konstrukcji ze stopów magnezu łączone są z wykorzystaniem metod spawania TIG w osłonie gazów obojętnych lub ewentualnie nitowane. Doskonała podatność na obróbkę mechaniczną stopów magnezu jest jedną z istotnych cech w aspekcie ekonomi produkcji. Części z magnezu mogą być obrabiane przy wysokich prędkościach, wydatnie skracając czas wykonania gotowego detalu.

Stopy odlewnicze osiągają stosunkowo wysokie właściwości wytrzymałościowe a mianowicie granicę wytrzymałości Rm na poziomie 280MPa, granicę plastyczności Re około 160MPa. Stopy do przeróbki plastycznej mogą osiągać poziom wytrzymałości około 360MPa i granicę plastyczności 300MPa.

Istnieje możliwość kontrolowania poziomu parametrów wytrzymałościowych za pomocą stosownej obróbki cieplnej dla wybranego stopu magnezu. Dla stopów odlewniczych granica wytrzymałości może zostać zwiększona nawet o 100MPa, a w przypadku stopów do przeróbki plastycznej nawet o około 125MPa. Moduł Younga stopów magnezu wynosi 45GPa. Moduł sztywności 16GPa.

Granica plastyczności, granica wytrzymałości i twardość stopów magnezu maleje wraz ze wzrostem temperatury pracy a wydłużenie (plastyczność) natomiast wzrasta. Ogólnie, przyjmuje się że większość stopów magnezu może pracować w temperaturze sięgającej do 150°C. Jednakże, istnieją stopy których temperatura pracy może osiągać nawet 350°C. W temperaturze poniżej 0°C, a w praktyce około -70°C stopy magnezu utrzymują poziom właściwości wytrzymałościowych (nawet możliwy jest delikatny wzrost), jednak widoczny jest spadek wydłużenia i odporności na uderzania (kruchość).

Magnez charakteryzuje się nie tylko niską gęstością ale posiada także inne istotne właściwości takie jak wysoką przewodność cieplną, wysoki współczynnik rozszerzalności cieplnej, duże ciepło właściwe i relatywnie niską przewodność elektryczną.

Biorą pod uwagę wytrzymałość stopów magnezu, odlewy z tego materiału wymagają konstruowania nieco grubszych ścianek w stosunku do odlewów staliwnych ze względu na skompensowanie różnicy wytrzymałości na rozciąganie. Różne grubości jednakże często wynikają z ograniczeń odlewniczych, głównie wiedzy i doświadczenia odlewania magnezu a nie z wymagań mechanicznych i wytrzymałościowych danego projektu.

Stopy odlewnicze

W większości stopy odlewnicze magnezu zawierają w swoim składzie aluminium, mangan i cynk. Aluminium jest składnikiem stopowym wpływającym głównie na wytrzymałość danego stopu. Zawartość aluminium w odlewniczych stopach magnezu zazwyczaj nie przekracza 10%wag. W ostatnich latach prowadzone są intensywne badania nad stopami zawierającymi pierwiastki ziem rzadkich a także stopy z dodatkiem cyrkonu. Składniki te podnoszą wydatnie odporność stopów na pełzanie w podwyższonej temperaturze (opis stopów w zakładce "Odlewnia Magnezu"). Praktycznie wszystkie stopy odlewnicze mogą zostać poddane obróbce cieplnej (przesycanie i starzenie), w skutek której możliwe jest sterowania parametrami wytrzymałościowymi - wytrzymałość i plastyczność.

Stopy do przeróbki plastycznej

Istnieją także stopy magnezu przeznaczone do przetwarzania metodami odkształcenia plastycznego. Najbardziej znane to stopy typu AZ31B, AZ61A, AZ80A, and ZK60A. Tak jak w przypadku stopów odlewniczych, stopy do przeróbki plastycznej także zawierają w swoim składzie aluminium, mangan i cynk. Tego typu stopy klasyfikowane są jako materiał nie poddawany obróbce cieplnej a końcowe właściwości mechaniczne mogą zostać uzyskane jedynie na drodze parametrów odkształcenia. Wyjątkiem są stopy AZ80A i ZK60A które, mogą zostać poddane typowej obróbce termicznej jak stopy odlewnicze, następuje wtedy wzrost wytrzymałości kosztem parametrów plastycznych.